SINCE 1923

序章西山伝平商店から分離独立

明治鋼業の誕生

明治鋼業は昭和23年(1948年)6月29日、西山伝平商店の卸売部門を分離独立して設立された。創業者の西山伝平は明治鋼業の設立に際し、西山伝平商店を西山合名会社(現西山鋼業)に改称の上、長男・繁に経営を任せ、自らは明治鋼業の初代社長に就いた。

新たに店を構えたのは東京の鉄鋼流通発祥の地とされる神田。当時の西山伝平商店は大正創業の由緒ある鉄鋼問屋として、すでに一定の地位を確立しており、商売の上であえて会社を分ける必要はなかった。それでも明治鋼業を立ち上げたのは、戦前から鉄屋街として栄えていた神田への進出を果たし、やるからには一から勝負してみたいという思いを伝平が抱いていたからに他ならない。創業者の夢を背負って、明治鋼業の挑戦の歴史は幕を開けた。

明治鋼業の分離独立に伴い、西山伝平商店は直需販売の西山合名と卸売りの明治鋼業と二つの会社に分かれた。設立当初、明治鋼業の主な販売先となったのは金物店。当時の金物店といえば、「釘・針金・生子板」が主力商品だった。生子板とは亜鉛鉄板で造られた波板の別名で、戦後復興期から昭和中期にかけて屋根や壁の材料として工場、倉庫から住宅、店舗まで幅広く使われた。亜鉛鉄板を中心にこれらの鉄鋼二次製品をメーカーから仕入れていた明治鋼業は関東各地から神田に出てきた金物店の買い付け人で賑わった。

終戦直後から日本は深刻な物資不足に直面し、産業の米である鉄も例外ではなかった。中でも当時の亜鉛鉄板やカラー鋼板は八幡製鉄、富士製鉄、日新製鋼の大手3社の総代理店である日本鉄板との取引がなければ、安定的に仕入れることができない商品であり、昭和40年代半ばまで売り手市場が続いた。だが、そのような状況下でも明治鋼業の在庫が欠けるようなことはなかった。

創業者の伝平については没後に発行された小伝の中で「どちらかと言えば、『売り』よりも『買い』が得意だった」と評されている。これには優れた相場観を持ち、仕入れの最適なタイミングを見計らうのが上手いという意味もあるが、それ以上に同業の仲間や鉄鋼メーカー、商社をはじめ、政財界との多彩な交友関係に基づく豊富な人脈が仕入れの面で大きくプラスに働き、また伝平自身もそうした交流を深めることが得意というよりは純粋に好きだったのだろう。伝平が業界内外で構築した信頼関係が土台となり、黎明期の明治鋼業が仕入れに苦労することはほとんどなかった。

鉄のデパートへ

当時は地方から買い付けに来る顧客が多かったため、「一度の商談で必要なものを全て手配したい」という要望に沿う形で、さまざまな商品を少しずつ取り揃えるという“少量多品種”の潮流が昭和30年代あたりから東京の大手問屋の間に広がり始めた。明治鋼業は「鉄のデパート」を標榜し、熱延鋼板や冷延鋼板、縞鋼板などの亜鉛鉄板以外の鋼板のほか、一般形鋼などの建材も在庫を持つようになった。

この時も強みの“仕入れ力”が存分に発揮され、品揃えで他社に引けを取ることはなかった。売り上げの順調な伸びと共に倉庫を順次拡張し、昭和40年を迎える頃には、旧本社兼倉庫(現在は駐車場)と現本社所在地にあった倉庫、さらに岩本町の交差点に構えていた倉庫の3カ所に拡大。延べ500坪のスペースに常時鋼板類600―700トン、条鋼類300―350トンの在庫が並ぶ、神田でも指折りの大所帯となっていた。

旧本社社屋

旧本社社屋進取の精神の原点

主力の亜鉛鉄板は毎日、トラック数台が列をなして、メーカーや商社の倉庫から運ばれてきた。積み荷を降ろし、棚入れする作業は街の問屋では人力で行うのが当たり前の時代だったが、昭和40年ごろの明治鋼業の倉庫には天井クレーンが備わっており、周囲の鉄屋からは羨ましがられたという。

これには背景があり、伝平は東京都鉄鋼取引改善連合会(現東京鉄鋼販売業連合会)の初代会長を務めていた際、団体の視察旅行で米国の鉄鋼産業の現状を見て回る機会があった。そこで日本とは比較にならないほど機械化が進んでいるのを目の当たりにし、「うちもこういうことをやっていかなければならない」との思いを強くしたという。

戦前の大八車を押して鉄板を運んでいた時代に外国からオート三輪をいち早く購入したり、明治鋼業設立時の本社をモルタル造りのハイカラなデザインに仕上げたりと、進取の気性に富むのも伝平の特徴で、その精神は明治鋼業の経営に脈々と受け継がれていくことになった。

第1章コイルセンターを開設薄板専業問屋に

コイルセンター開設を決断

昭和30年代、日本は高度成長期を迎え、大量生産・大量消費の時代に突入した。「三種の神器」と呼ばれた白黒テレビ、冷蔵庫、洗濯機の需要が拡大し、30年代後半になると、カラーテレビ(Color TV)、クーラー(Cooler)、自家用車(Car)の「3C」が新・三種の神器とされ、家庭への普及が急速に進んだ。

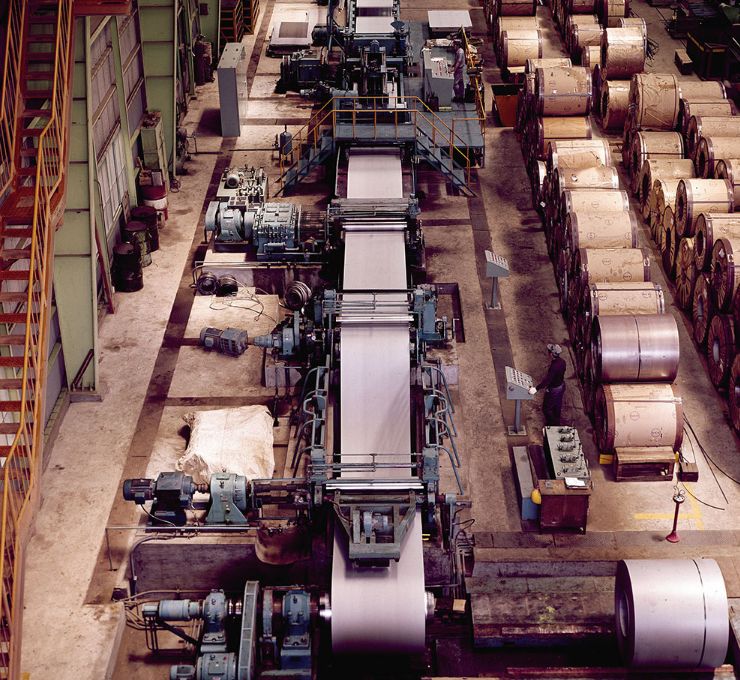

こうした家電や自動車の素材となる薄板の需要も当然、右肩上がりで伸びていった。大手高炉メーカーが新たな高炉やホットストリップミル(熱間圧延機)を続々と立ち上げた時期とも重なり、昭和32年に本邦初となる本格的な広幅ホットストリップミルが富士製鉄室蘭製鉄所で稼働を開始したのを皮切りに薄板の生産量は拡大の一途をたどることになる。

製鉄所が薄板の生産で慌ただしくなる中、製鉄所の業務の一部であるコイルの切断加工を自社で手掛けようとの発想で生まれたのがコイルセンターで、昭和30年代半ばごろから全国各地で一斉に開設の動きが広がった。明治鋼業もこの時流に乗って、昭和45年(1970年)、完成間もない浦安鉄鋼団地にコイルセンターを建設した。

団地を管理する浦安鉄鋼団地協同組合の初代理事長には明治鋼業社長の西山伝平が就いていた。この頃の伝平は東京鉄鋼販売業連合会の初代会長も務めるなど、業界を代表する立場での仕事を多く抱え、多忙を極めており、会社の実務は伝平の二男で専務取締役の晃に任せていた。晃が二代目社長に就任するのは73年だが、それ以前のコイルセンター開設も経営判断を下したのは晃だった。

浦安スチールセンター(現浦安第一工場)

浦安スチールセンター(現浦安第一工場) 当社第1号のレベラーライン

当社第1号のレベラーライン浦安スチールセンター(現浦安第一工場)

めっき鋼板の専門店へ

「鉄のデパート」戦略で、昭和30年代までは順風満帆だったが、昭和40年代に入ると、東京都内は都市化の進展と激しい交通渋滞で従来通りの操業が難しくなり、郊外に会社を移して広い倉庫を構えるところも出てきた。そうすると、在庫をより多く置けるようになり、鉄のデパートの価値は薄れていくことになる。都内の鉄鋼流通の移転先として、浦安鉄鋼団地の造成が決まったこともそうした流れに拍車をかけた。

浦安鉄鋼団地の用地取得を済ませていた明治鋼業にとっては団地の完成後に新天地で何を為すかが会社の未来をも大きく左右することになった。伝平の方針を踏襲し、デパート化をさらに推し進め、まずは新しい大型倉庫を造ることが定石ではあったが、晃の頭の中には「よそにできないことをしなければ未来はない」との危機感があった。

代わり映えしなければ、結局は価格での勝負になってしまう。「よそが広く浅くやるのであれば、うちは特定の品種に絞って専門性を高めよう」。晃は鉄のデパートの看板を降ろし、薄板専業の道を歩むことを決め、形鋼や軽量H形鋼、デッキプレートなどの薄板以外の商権を他社に譲るよう社員に指示した。この時、手放した商権の売上規模は実に月商2億3000万円分に上ったという。

仕入れ先の変更

改革はそれだけにとどまらなかった。当時の主な仕入れ先はメーカーが八幡製鉄、商社が三井物産で、兄弟会社である西山鋼業と全くの同じ商流。これでは仕入れのコストも数量もどちらも差がつかない。先々の競争激化も見据え、早いうちに独自の仕入れルートを確立することが必須と考えた晃は、八幡製鉄と富士製鉄が合併し、新日本製鉄が発足したタイミングで、新日本製鉄に断りを入れた上で、メインの仕入れ先を日本鋼管(NKK)に切り替えるという決断を下した。

日本鋼管は明治鋼業の申し入れを歓迎し、商社は日本鋼管側が指定した岡谷鋼機で決まった。以来、今日に至るまでNKK(現JFEスチール)―岡谷鋼機―明治鋼業の商流は半世紀以上にわたり続いている。

コイルセンター事業が軌道に乗り始めてからは仕入れ先を増やす必要が出てきたため、神戸製鋼所にも取引開始を要請。神鋼が快諾し、間に入る商社は神鋼と明治鋼業の両社に縁のあった日商岩井が選ばれた。神鋼と日商は共に鈴木商店を源流とし、明治鋼業は形鋼の仕入れで岩井産業と取引があった。その日商と岩井産業が昭和43年(1968年)に合併し、日商岩井となった。

その後は川崎製鉄とも取引を開始。平成15年(2003年)にJFEスチールが発足した際はNKKと川鉄の両社と取引が多かったことから、両社と取引のあるコイルセンター企業を集めた第1回の記念パーティーの席で、専務取締役(現相談役)の小野寺勝夫が挨拶に立っている。

仕入れ先の変更という大きな決断を下した上でスタートしたコイルセンター事業だったが、初めのうちは思ったほど仕事がなく、相当苦労したという。当時はまだ鉄鋼メーカーが製鉄所で切断加工まで手掛けた「メーカーシート」が主流の時代で、メーカーシートよりもトン当たり3000円ほど安くしなければ、コイルセンターは自社で加工した薄板を捌けなかった。せっかく新設したレベラーラインを動かすため、商社に賃加工の仕事をもらいに回ったりもした。

電気亜鉛めっき鋼板の販売開始

コイルセンター開設で薄板に特化することは決まっていたが、その中でも明治鋼業は表面処理鋼板の将来性に着目し、これを専門的に扱うこととした。昭和28年に八幡製鉄が国内で初めて電気亜鉛めっき鋼板(商品名「ボンデ鋼板」)の製造・販売を開始し、これに続く形で富士製鉄の「ジンコート」、NKKの「ユニジンク」、川鉄の「リバージンク」、住友金属工業の「スミジンク」が発売されるなど、家電や建築に用いられる電気亜鉛めっき鋼板の市場が一気に広がっていたからだ。

薄板の中で最も高価な表面処理鋼板のコイルを大量に仕入れるためには、商社の与信枠の関係で、既存の仕入れを減らさなければならなかった。そのため、浦安鉄鋼団地の第一工場が完成すると、形鋼だけでなく、縞板と熱延鋼板の商権も返上し、冷延鋼板についても取り扱いを減らした。

やめた商売には顧客を回ってやっとの思いで拡販できたものも含まれており、例えば住友金属工業が発売したばかりの軽量H形鋼を明治鋼業は率先して取り扱い、月間300トンのまとまった商売に育てていたが、これも例外なく手放し、住金物産に売り先をつないだ。

昭和50年ごろになると、コイルセンターのカットシートが市民権を獲得し、流通量でメーカーシートを逆転する。「鉄のデパート」時代に取引のあった地方の有力問屋との縁が電気亜鉛めっき鋼板の商売にもつながり、関東一円に加え、北海道や東北、北信越にも販路を広げ、表面処理鋼板の大手流通としての地歩を固めていった。

浦安第三工場 外観

浦安第三工場 外観2基体制に増強

コイルセンター事業も安定軌道に乗り、昭和63年(1988年)には第三工場に増設した2基目のレベラーが稼働を開始した。折しも日本経済はバブル景気の真っ只中にあり、同業他社も設備増強に勤しんだ。

装置産業であるコイルセンターは稼働率に収益を左右されやすく、一般的には稼働率をいかに高位に保つかが経営の勘所となる。

ただ、明治鋼業の考え方は異なり、始めからフル稼働にしなくてもいいと割り切って、2基目のレベラーを設置した。量を追うのではなく、機動力を高めるのが2基体制とした狙いで、加工能力に余裕を持たせておけば、顧客からの注文に即座に応えられるという発想だった。

リードタイム分の製品在庫さえ確保しておけば、あとは受注生産方式で運用できるとの目算もあった。定尺品は2トン単位で梱包するため、製品で在庫を持つと、どうしてもかさばってしまう。10トン、15トン単位のコイルのまま保管する方がスペースも有効に活用できる。

こうした運用方法は今も踏襲されており、自社の顧客への供給を最優先とし、たとえ設備に余力があっても賃加工を受けることはほとんどない。

創業者・伝平の語録に「おかしな商売で会社を大きくするより、人さまに信頼される小さな会社でいい」という言葉がある。二代目の晃は時代を先取りし、新たな事業に挑戦してきたが、一方で創業者精神はしっかりと受け継ぎ、「堅実」な商売を心掛け、「誠実」に顧客と向き合ってきたことが今日までのコイルセンター経営に表れている。

浦安第三工場 レベラーライン

浦安第三工場 レベラーライン第2章フォーミング事業への進出川上への挑戦

ロールフォーミングとの出会い

晃は常日頃から「新しいことをやりたい」と口にし、新規事業の糸口を探っていた。1970年にコイルセンター開設を果たしてはいたものの、それだけで会社が安泰だとは微塵も思っていなかった。

65年11月から約5年にわたる「いざなぎ景気」が70年7月に終わり、「東洋の奇跡」といわれた日本の高度成長は曲がり角を迎える。鉄鋼業界の景気も冷え込み、71年のニクソンショック、73年の第一次オイルショックにも揺さぶられ、不安定な時期が続いた。

「(メーカーから仕入れて売るだけの)“右左”の商売ではどうしようもない」と痛感した晃は、次第に「いかに付加価値を付けて売るか」を思案するようになる。時間を見つけては異業種を訪ねるなどして、新規事業のヒントを探っていたが、ある時、妻の実家である日本ロール製造の工場を見学した際に塩ビ管が次から次へと流れるようにライン生産方式で造られる光景を目にして、「うちもラインで流せるものをやろう」と思い立った。

コイルセンター事業で扱う薄板の最終用途は製造業の比率が高い。当時から家電や自動車などの輸出産業は世界の景気動向に大きく左右されていた。73年の固定相場制から変動相場制への移行がその傾向を一層強めることとなり、コイルセンターをはじめとする薄板流通は需要変動によるリスクをいかに小さく抑えるかといった新たな課題に直面した。

製造業とは景気の波が異なり、かつ長期的に安定した需要が見込め、ライン生産方式で造れるものは――と思考を巡らせ、最終的に新規事業の候補は軽量形鋼やデッキプレートの製造を主体としたフォーミング事業(冷間ロール成形加工)に的を絞った。母材はコイルセンター事業と同じ薄板だが、販売先が建設業であるため、需要面でのリスク分散につながる点が決め手となった。

不況下こそ投資すべき

ただ、フォーミング事業への進出の意思を固めた74年は不況の真っ只中。経済成長率は戦後初めてマイナスを記録し、ほとんどの業種で生産調整が行われ、74年度の粗鋼生産は前年度から600万トンも減少した。日本経済は翌年度にはプラス成長に戻ったが、鉄鋼業は77年度まで不況期が続いた。

このような環境であったことから、晃が役員や部長などの幹部社員に対し、フォーミング事業に進出する構想を明かした際は、当時部長の小野寺を除き全員が反対した。しかし、「不況下こそ投資すべき」との経営哲学を持っていた晃は意に介さず、反対する幹部をよそに小野寺と二人で進出に向けた具体的な策を練っていった。

不況のあおりを受け、鉄鋼業界でも倒産や廃業が増え、その中にはフォーミングメーカーも含まれていた。ある日、倒産企業から代物弁済で取得したロールフォーミング設備を債権者が競売にかけると聞きつけ、明治鋼業は小野寺を競売会場に送り込んだ。

いざ競りが始まると、立て続けに入札され、価格はぐんぐん吊り上がっていく。晃から必ず落札してくるよう厳命を受けていた小野寺だったが、ただ眺めているだけで微動だにしない。最高値が650万円に達したところで、手を挙げる入札者がいなくなり、誰もがこれで落札かと思った瞬間、小野寺がすかさず700万円を提示。無事に落札し、デッキプレートも製造可能な広幅のフォーミングラインを含む全6基を明治鋼業に持ち帰った。

新規事業のための事業用地はすでに浦安鉄鋼団地内に確保してあり、中山商店(現エヌコム)から購入し、ひとまず第二倉庫として運用していた。落札した設備を手直しし、6基中3基は品質に問題なく使えると判断。76年から設置工事や試運転などの準備を進め、77年に本格的な操業を開始した。

最初に生産したのは軽量C形鋼(リップ溝形鋼)と軽量山形鋼の2品種のみ。既存のメーカーを刺激しないよう小さく始動した。立ち上げ時から母材は溶融亜鉛めっき鋼板に限定し、軽量形鋼の中でも最上級のめっき製品のみを手掛けた。「良いものを扱わないと良いお客が集まらない」という伝平の創業者精神に基づいたもので、今日ではフォーミング事業でも「めっき専業」が同社の代名詞となっている。

導入した広幅ロールフォーミングライン

導入した広幅ロールフォーミングライン黎明期の経験生かす

コイルセンター開設時も厳しい船出だったが、フォーミング事業も生みの苦しみを味わった。事業の責任者には小野寺が就いた。そもそも小野寺以外の幹部社員は全員反対だったため、手伝う人間もいなかった。

ただ、小野寺には焦りはなかった。「ゼロからのスタートなのだから、失敗したって失うものもない」と腹をくくり、北海道から九州まで売り歩いた。幸い、黎明期の「鉄のデパート」時代に軽量形鋼やデッキプレートを販売していた経験があり、小野寺自身も売り先や使われ方をよく理解していた。

まずは全国の農協を回り、温室栽培向けの需要開拓に注力する。「そのうち量もついてくるだろう」と前向きに取り組んだことも功を奏し、1年後には蒔いた種が芽を出し始め、数年後には月間3000-4000トンとこなしきれないほどの規模まで急成長した。めっき専業であったことが支持を得られたポイントの一つで、さびの心配がなく、長期にわたりメンテナンスフリーで、「トータルコストはめっき製品が安い」という謳い文句が顧客に受けた。

浦安第一工場 外観

浦安第一工場 外観余談だが、1983年に開設した東京ディズニーランドにも同社のフォーミング製品が数多く納入された。目と鼻の先にある浦安鉄鋼団地の工場から、どこよりも早く建設現場に届けられ、年間数百万人が来場する「夢の国」を現在も縁の下で支えている。

栃木工場の開設

生産体制の見直し

フォーミング事業はコイルセンター事業と並ぶ二本柱の一つに成長したが、90年代後半にある課題を抱えていた。95年1月17日に発生した阪神・淡路大震災により、浦安鉄鋼団地に集中していた4工場の震災リスクが一気に顕在化。BCP(事業継続計画)の観点で、生産体制を見直す必要に迫られた。

のちに発生した2011年3月11日の東日本大震災では、同団地や浦安市街地で大規模な液状化現象が発生し、多くの事業所で建物の一部損壊や建屋内の地盤沈下などの甚大な被害に見舞われた。もし、4工場がそのまま浦安にとどまっていたら、いずれかの工場は一時的に操業停止に陥っていた可能性があった。

1999年に急病を患った晃から急きょバトンを受け継ぎ、2000年に三代目社長に就いた井上憲二は就任早々、新工場建設のプロジェクトを主導する立場となった。建設候補地として、静岡や茨城、埼玉、群馬、栃木と10カ所ほど見て回り、最も地盤が強固で交通の便も良い栃木県佐野市の佐野みかも台産業団地に決めたのが翌01年だった。

01年といえば、90年代後半からの鉄冷えがピークに達し、鉄鋼業界に再編の嵐が吹き荒れていた頃で、鉄鋼メーカーでは主要仕入れ先のNKKと川崎製鉄が経営統合を決定。商社では同じく主要仕入れ先の日商岩井と三菱商事が鉄鋼製品分野での統合検討を開始していた。

新工場開設へ

またもや不況下で大型投資の計画が持ち上がることとなり、この時も社内は反対一色だった。かつてのフォーミング事業立ち上げ時を彷彿とし、井上と専務取締役の小野寺以外は首を縦に振らなかったが、井上と小野寺の経営判断は新工場への投資リスクよりも被災リスクの方が高いとの結論で一致し、計画は実行に移された。

計画は次のように進められた。浦安の4工場のうち、2工場分の機能を新工場に移管し、浦安は2工場に集約。余った2工場のうち1工場は賃借していたため返却し、1工場を賃貸物件とすることで、資金繰りにめどをつけた。栃木工場の設備は浦安からの移設にとどめ、製造能力は増強せず、あくまでBCP対応としての新工場開設に主眼を置いた。

栃木工場は04年6月に竣工を迎えるが、その頃には鉄鋼業界に薄日が差し始めており、08年9月のリーマン・ショックまでしばし右肩上がりの好況期を謳歌する。晃は社長交代後、健康上の理由で経営の一線を退き、05年1月に帰らぬ人となるが、晃の遺した「不況下こそ投資すべき」との経営哲学は栃木工場を順風満帆な船出に導き、最期まで明治鋼業の発展を支えた。

栃木工場施工披露式での井上憲二社長

栃木工場施工披露式での井上憲二社長 栃木工場

栃木工場第3章付加価値を追求 第三の柱を構築へアライ技研を

グループ化

川下への事業展開を検討

表面処理鋼板に特化したコイルセンター事業とフォーミング事業との二本柱による安定した事業基盤を築き、鉄鋼業界で独自の地位を確立した明治鋼業だったが、創業者から受け継がれてきたチャレンジ精神はその後も衰えることなく、新たな市場の開拓に邁進し続けた。両事業に続く「第三の柱」を構築すべく、鉄鋼サプライチェーンの“川下”にあたる鋼材二次加工の事業領域をターゲットに新規事業の検討を進めると共に、既存事業のさらなる競争力強化を図っていった。

2008年の世界金融危機(リーマン・ショック)を契機に鉄鋼内需は一段と縮小した。奇しくも08年は日本が人口減少社会に突入した年でもある。内需縮小と人口減少が以前にも増して叫ばれる中、社長の井上と専務の小野寺は量から質への転換を見据え、これからの時代は「付加価値」を高めていくことが欠かせないと考えた。

コイルセンター事業では“川中”に位置する鉄鋼流通の機能を担い、フォーミング事業では“川上”のメーカー機能を併せ持つ明治鋼業にとって、“川下”の鋼材二次加工は未着手の領域であった。リーマン・ショック後の景気低迷や少子高齢化に伴う後継者不在で、中小の鋼材ユーザーや加工業者が倒産、廃業、事業撤退を余儀なくされるケースが増えるようになり、加工のニーズが一段と高まったことも川下に向かわせる動機の一つとなった。

アライ技研との縁

2014年は新規事業の方向性が固まり、次の一手をどう打つかを思案している段階だったが、ある日、思いもよらぬところからM&Aの話が持ち上がった。当時、取引先であったアライ技研の会長であった新井文雄からの事業継承の相談であった。

アライ技研は埼玉県川口市に本社と工場を置く板金加工の会社で、元々は新井文雄がシャーリング業として興した。早い時期から加工に力を入れ、シャーリングからベンダー、タレットパンチプレス、レーザー切断機と設備を拡充して加工技術を磨いてきており、鋼材販売よりも加工品の売り上げが多い。

創業者であり会長であった新井文雄は2012年に長男の克彦に社長のポストを引き継いだが、将来にわたる事業環境や従業員のことを考え、安定した経営基盤の下で事業を継続できるのであれば、それが最良との思いを会長となってからも抱き続けていた。一方、明治鋼業としてもアライ技研の加工に関する技術や知見を高く評価しており、「設備はお金で買えても、技術・技能は買えない」との判断から、アライ技研がグループに加わるのは渡りに船だった。

栃木でも板金加工を開始

2015年4月1日付でアライ技研は明治鋼業の100%出資グループ会社となり、新体制に移行。井上憲二が代表取締役会長に就任し、社長の新井は留任。アライ技研の担当部署である鋼板二部部長だった明治鋼業の山本剛が専務取締役に就き、両社の連携を促進する立場となった。山本は当時のアライ技研にベテラン社員や熟練工が多かったことも考慮し、コミュニケーションを重視しながら、仕事の進め方や安全面などの意思統一を図り、シナジー発揮に向けた土台を固めた。

アライ技研の加工技術は折り紙つきで、売り上げの大半を川口周辺のリピート顧客からの注文が占める。ただ、工場が手狭のため、置き場のスペースに制約があり、明治鋼業との連携も限られた生産能力の範囲内でしか行えないのが難点だった。

問題解決に向けて、明治鋼業は2018年、栃木工場の建屋を従来比1.5倍に増築し、構内の一部をアライ技研の栃木工場とした。新たに8キロワットファイバーレーザー加工機、4.5キロCO2レーザー加工機、タレットパンチプレス、4メートルベンダーを導入し、栃木でも板金加工の一貫体制を整えた。

この取り組みによって、明治鋼業との連携もスムーズとなり、川口では置き場不足により対応できなかった量産品や大物品の受注を実現。メガソーラー(大規模太陽光発電)に使われるフォーミング製品と一緒に取り付け金具も明治鋼業が受注し、アライ技研で製作することで、同じ栃木工場で一貫生産したフォーミング製品と取り付け金具をセットで現場に納入するワンストップサービスも可能となった。

栃木工場内に増設したアライ技研

栃木工場内に増設したアライ技研グループ化から8年が経過し、栃木工場の開設によって高まったキャパシティーをさらに生かしていくことは今後の明治鋼業にとって大きなテーマとなる。創業60年余りのアライ技研が培ってきた技術をしっかりと受け継ぎ、アライ技研の従業員が明治鋼業グループに入ってよかったと実感できるよう全面的にバックアップしていくと共に、明治鋼業では主力商品の鋼板と建材に加え、板金加工品の営業も積極的に展開していく方針だ。

フォーミング事業も付加価値向上へ

新たな用途を開拓

付加価値を追求する取り組みは既存事業でも進んでいる。フォーミング事業では一般的な軽量形鋼やデッキプレートといった従来の枠にとらわれず、顧客との共同開発で同社のロールフォーミングラインを活用し、さまざまなオンリーワン商品を生み出していった。

こうした独自開発の取り組みは栃木工場が完成し、浦安からの移管も一段落した2000年代後半から本格化した。システム建築やスチールハウスなどの建築向けの特殊形状品に始まり、広幅ロールフォーミングラインを活用したトラックの荷台や冷凍庫の壁材などの製造業分野にも応用。近年は植物工場の栽培ラックに採用された実績もある。

明治鋼業のフォーミング製品は自然災害対策の現場でも活躍を見せている。土木建材メーカーからの相談を受け、豪雨や台風による土砂災害を防ぐための砂防ダムの新工法開発に協力。従来よりも軽量で山間部でも運びやすく、現場での組み立ても容易な型枠を完成させ、全国各地の砂防ダムに採用されている。

高耐食めっき製品を追加

2020年には需要旺盛な物流施設向けでの採用拡大を受け、高耐食めっき鋼板を下地とするC形鋼と角パイプの在庫販売を拡充した。工場や建設現場での扱い時に多少の疵が付いても防錆性能に影響が出にくい高耐食めっき鋼板は使い勝手の良さに加え、数年後の再塗装の手間も省けるメンテナンスフリーである点が普及を後押ししている。

角パイプについては同じ浦安鉄鋼団地に事業所を構える鋼管流通の東成鋼管と連携し、東成鋼管側で常時在庫を持つ形をとる。両社とも浦安に加工設備を有し、顧客の要望に合わせ、切断、穴あけなどの加工まで対応できるのが特長で、首都圏の物流施設のほか、「太陽光発電や農業ハウス向けでも販路開拓に力を入れている」と専務取締役の井上雄太は語る。

取引先との縁を大切に

明治鋼業は西山伝平商店の卸売部門を分社化した経緯もあり、現在も販売構成は問屋・商社向けが6割、電機や建材などのメーカー向けが4割と、流通を介しての商売が多い。ここにも創業者精神が根付いており、取引先との関係を大切にしてきた明治鋼業の姿勢が表れている。

創業者の伝平は「お客さんが儲けられるようにしろ」「うちだけ儲けるな」と口酸っぱく言っていたという。客が儲からない商売は続かないし、世のためにもならない。明治鋼業の顧客に今も問屋が多いのは、創業者の教えを守り続けてきた証しだ。

問屋向けの商売で最も重要なのは「お客さまの仕事を奪わないこと」だと現社長の井上憲二は説く。バブル崩壊以降、内需が漸減する中で、かつては問屋の範疇であった地域ごとの小口需要にも商社やコイルセンターなどの大手流通が直接対応するケースが増えているが、以前はコイルセンターが直売するのは大手から中規模クラスのユーザーに限定され、小規模零細のユーザーには各地の問屋を経由して販売するのが与信管理の側面からも当たり前のことだった。

時代が移り変わっても明治鋼業は顧客との「信頼」「継続性」を重視してきた。「仕入れ先、売り先との付き合い方というものに信頼感を持って、長くお付き合いするのが明治鋼業の方針で、これからもそれは変わらない」と井上は断言する。

仕入れの面でも同様で、「月によって購入量を変えたり、安いところから多く買ったりはしない。苦しい時は一緒に耐えて乗り越える。だから今日まで関係が長く続いている」(小野寺相談役)。明治鋼業が輸入鋼材を1トンも契約しないことは業界内ではよく知られた話で、同社の工場で加工・生産された鋼板とフォーミング製品の母材には100%国内材を使用している。日本中探してもなかなか真似のできない偉業といえるだろう。

明治から大正にかけて活躍した実業家・渋沢栄一は「士魂商才」との言葉を残した。目の前の儲けにとらわれず、高い志を貫く。それが結局は商売に結び付く。創業から100年の歴史の中で、メーカーと流通の二つの機能を磨いてきた明治鋼業の行動理念もその言葉に通ずるものがある。三代にわたり受け継いできた財産である取引先との縁を大切にしながら、次の100年もさらなる高みを目指して、明治鋼業は果敢に挑み続ける。

創業者の伝平と二代目社長の晃

創業者の伝平と二代目社長の晃